复热次数是影响预制食品食用品质的关键因素,预制食品需经2 次加热(即复热)后食用,而灭菌处理的预制食品将经历3 次加热。热杀菌作为预制菜行业应用最广泛的技术,其操作可行性高、设备成本低、杀菌效果好,但高温杀菌处理常以牺牲食品品质为代价,不仅导致营养物质流失,还可能产生不良副产物,进而降低产品感官品质。红烧肉工业预制菜产品主要采用常温、冷藏和冷冻3 种流通形式。高温灭菌结合真空包装虽可实现常温贮运,但往往引起肉制品品质下降。适度降低灭菌温度、延长灭菌时间,结合冷藏流通或直接采用冷冻贮运将有可能解决这一问题。本研究以直接冷冻红烧肉为对照,对热处理灭菌后冷藏或常温贮藏30d红烧肉复热后的水分含量、pH值、硫代巴比妥酸反应物(thiobarbituric acidreactive substances,TBARS)值、质构特性、微观结构、色泽、肌红蛋白相对含量进行测定,并进行感官评价,结合电子鼻与电子舌分析,探究反复热处理对预制红烧肉品质的影响,为肉类工业化加工中的风味衰减调控和品质提升提供理论依据。

01 材料与试剂

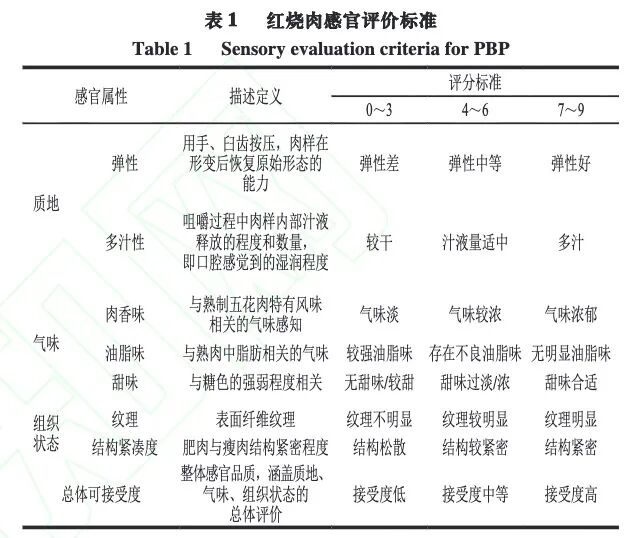

02感官评价

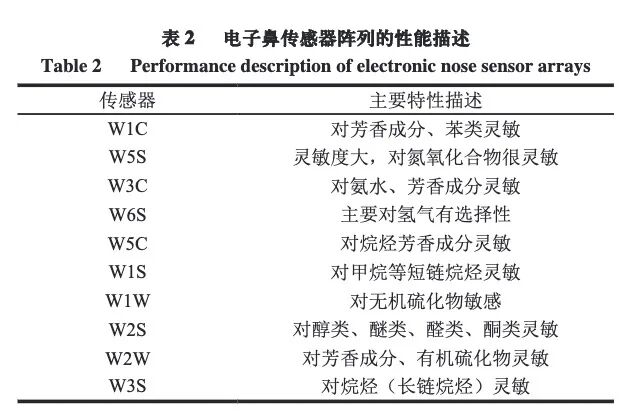

电子鼻传感器阵列包含10 个传感器,其主要特性如表2所示。准确称取3 g切碎混匀的红烧肉样品于电子鼻样品瓶中,封盖室温孵育90 min后检测。测试时间90 s、清洗时间90 s。每组设置3 个平行样品,选取78~82 s稳定区间的响应值进行分析。

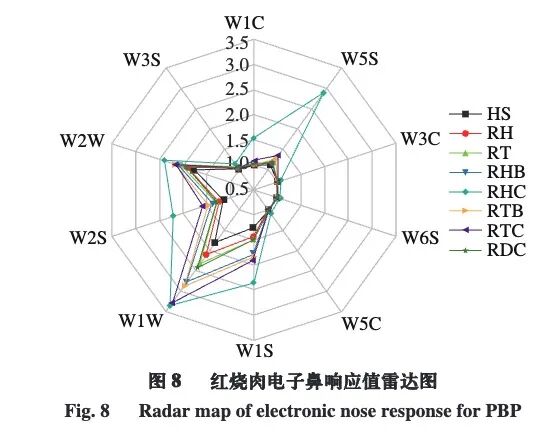

电子鼻技术通过模仿人类嗅觉系统,能够更精准地识别样品间的细微气味差异。由图8可知,W3S传感器响应值最小且组间无明显差异,W6S、W3C传感器响应值在HS与RHC组间存在明显差异。随着加热次数的增加,多数传感器响应值均呈上升趋势,其中RHC组变化最明显。其中,对硫化物敏感的W1W传感器响应明显增强,这可能源于半胱氨酸巯基的释放,带皮肉及脂肪组织的存在也会影响其释放与感知。经2 次加热后,W1W传感器响应值依次为RDC组>RT组>RH组,表明速冻贮藏对相应气味物质的影响相对较小;相同贮藏方式(RHB与RTB组、RTC与RHC组)下的W1W传感器响应值较为接近,气味特征相似。随着加热次数的增加,W1W、W3S、W2S传感器响应值逐渐增大,提示热处理过程中猪肉脂质、硫胺素等成分的降解及美拉德反应产生的不饱和醛、酮、醇类物质的增多。叶柯等[31]在猪肉复热品质变化研究中指出,复热后W2S传感器信号强度的升高与脂肪进一步氧化产生的过熟味相关。

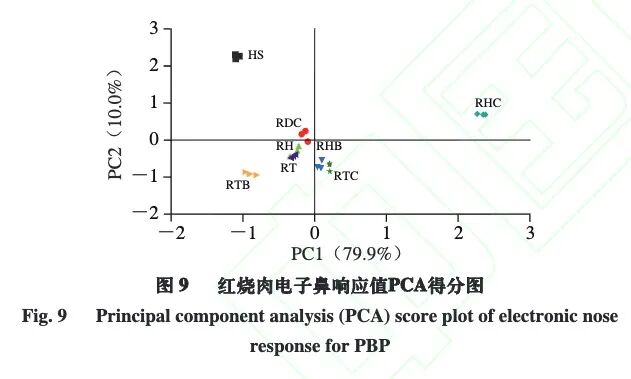

采用主成分分析(principal component analysis ,PCA)对传感器响应数据进行降维处理,当累计方差贡献率达到85%以上时,所选PC即可有效反映原始指标核心信息。由图9可知,PC1和PC2累计方差贡献率达89.9%,该模型可有效反映红烧肉在反复热处理过程中整体气味特征的变化。经2 次加热后的红烧肉样品的空间分布较为接近,而经3 次加热后的红烧肉样品分布相对分散,表明热处理强度和贮藏方式对红烧肉的风味特征影响较大。

三、结论

热处理是肉类从生到熟的关键加工环节,但预制菜在工业化生产中面临口感与风味难以复原的技术瓶颈。本研究系统分析反复热处理过程中不同加热次数对红烧肉品质的影响。结果表明,随着加热次数的增加,肉品质发生显著改变,蛋白质变性引起质构特性和色泽变化,脂肪氧化反应加剧引起风味变化。传统的热杀菌技术如高温高压杀菌工艺参数成熟且高效,但用于预制菜生产可能加速脂肪氧化进程,造成香气和滋味劣变,而适当降低灭菌温度、延长灭菌时间能够有效缓解这一现象。烹饪后直接冷冻可有效减少加热次数,虽不利于部分理化特征如质构特性、水分含量等的保持,但能较好地保留肉制品的原有香气和滋味。综上,为减少红烧肉在高温、反复加热情况下的品质劣变,可通过降低灭菌温度和减少生产过程中的加热次数予以缓解。此外,可进一步探究灭菌梯度及速冻保鲜等技术在肉类预制菜工业化生产中的应用,以期为食品工业化提供理论依据与实践指导。

来源:感官科学与评定。封面图及文章配图来源:创客贴。

参考文献:李湘湘,杜金,周杨凯鸣,等.反复热处理对预制红烧肉品质的影响[J/OL].肉类研究,1-8[2025-12-04].

提醒:文章仅供参考,如有不当,欢迎留言指正和交流。且读者不应该在缺乏具体的专业建议的情况下,擅自根据文章内容采取行动,因此导致的损失,此公众号运营方不负责。如文章涉及侵权或不愿我平台发布,请联系处理。